电子制造行业工业互联网之路 —— 格创东智在TCL华星的工业互联网实践

8月7日,由深圳市工业和信息化局主办,深圳市工业互联网联盟、深圳市工业互联网行业协会等联合承办的“深圳市工业互联网巡回大讲堂之电子制造行业的工业互联网之路”活动在深圳开展。格创东智驻TCL华星系统集成部部长周敬受邀发表“TCL华星工业互联网实践”主题分享。

格创东智广泛服务电子制造行业,先后帮助晶圆制造、新型显示、3C电子、5G通信等电子制造企业实现数字化、智能化转型升级。

| 华星工业互联网实践背景

TCL华星,作为电子制造领先企业,在研发、设计、制造、销售环节中,制造环节的利润占比达到60-75%。对华星而言,工业互联网实践不是锦上添花,而是必然要做的事情。

目前华星工厂自动化数据上报比例基本上达到100%,所有设备必须联网才能生产,因此华星拥有海量数据。华星从2017年开始发展IoT平台,目前联网IoT点位达到5万多个,自动故障比例达到98%,工厂95%以上均为系统自动开工。

华星从建成时就搭建了从研发到生产到设备之间全流程的数据流,这也是发展工业互联网的起点及基础。过去电子制造行业面临的痛点有:系统收集的数据相对孤立,需要更全局的优化;并且部分数据缺失,需要更全面的管理以弥补缺失数据;此外,出现异常或故障时的解决方案所需工具比较耗时耗力,需要依赖于人的经验。目前在格创东智和华星的共同努力下,已解决了以上痛点。

| 华星的工业互联网实践思路

华星的工业互联网规划明确,值得很多电子制造企业借鉴。

从品质、成本、效率和创新这四个维度来说,华星始终以最优的品质、最低的成本和最高的效率服务于技术上的创新,来创造工业互联网最优的解决方案。华星的工业互联网实践思路可以归为几个部分:自动化、数据化和智能化。

第一,自动化。

华星工厂在建设开始就有一套较为完整的生产系统架构,但无法监控如电压电流变动、温湿度、环境等数据。在做大数据分析以及工业互联网应用时,华星意识到了这一点,因此导入了格创东智的IoT平台。

东智IoT平台边缘层数据采集的数据量非常巨大,传统关系型数据库难以承受。因此针对边缘计算及高频数据,华星采用了傅立叶转换算法将其转换成低频数据。当边缘数据采集后,IoT平台会提供许多可编辑页面,工程师或用户不需要具备IT技术便能够通过平台做日常监控。目前华星已上线很多应用来实现实时分析监控,包括压力监控等。

第二,数据化。

华星16年开始搭建大数据平台,在日常分析中,大多数事件都为单因子(一个x导致一个y)。而在现实生产过程中,通常是由许多不规则因子导致一个结果,通过东智MFA(多因子大数据分析建模工具),可以快速查找导致最终异常的因子。

大数据的应用场景主要分为三个部分,一是特性分布模块,主要应用在制程监控或者制备参数监控部分;二是分类分析模块,主要应用在异常因子排查和机差对比部分;三是自变量因变量分析模块,主要应用在质量预测、多因子模型建立和异常原因排查部分。

第三,智能化。

AI技术,AI技术应用部分较为大众熟知,比如自驾、教育、医疗健康、电商零售等领域,华星深耕于制造业,缺失AI人才。

针对这个问题,TCL集团内部采取了强强联合的方式:华星提供场景,格创东智提供技术,工业研究院提供AI算法,合力打造AI算法平台,实现AI在华星的应用落地。

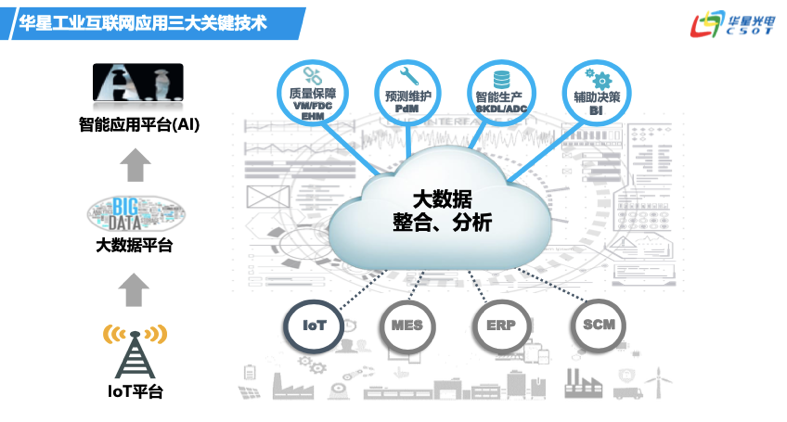

基于此,华星和格创东智共同规划了三个层级的工业互联网平台架构:最底层的是建厂时便配置的基础智能系统,包括设备管理系统、制造执行系统、品质管控系统;中间层是大数据平台、IoT平台、云计算平台;最上层是真正对企业有用的工业APP,助力华星实现“打造从订单开始,产品自动排产、自动检测、自动修复并可实现最高良率、最优稼动、最佳效益的智能企业”的目标。

| 华星工业互联网成功案例

ADC自动缺陷分类系统

2018年,格创东智、腾讯云联手,助力华星实现人工智能在AI判片的应用,全面承接t1,t2和 t6工厂ADC系统(Auto Defect Classification)在一些工艺制程上的落地实施项目。ADC系统是液晶面板行业首个落地应用的人工智能自动缺陷分类系统。

面板属于精密仪器,对产品良率的要求非常高,但是面板的一些细微瑕疵微小,不容易被检测出来。在导入ADC之前,光学检测机设备会拍摄很多图片,但设备只能拍摄图片,无法分类图片,需要将图片收集起来,技术人员凭人眼分类。人工判片环节存在一定的困扰:一是人员流失严重,且新人需要漫长的培养期;二是每人的经验技术不一样,导致判断结果也会不一样,对图片分类的准确率、覆盖率都有较大影响。

基于此,华星导入了ADC系统,设备拍照后,将图片传到存储服务器上,然后通过ADC系统对缺陷进行判定。ADC项目的有形效益明显:替代50%以上的人力,实现超千万每年的经济效益。无形效益也很显著:AI识别速度提升5-10倍,准确率从人眼的85%提升到90%以上。

基于东智MFA的“虚拟量测”应用

过去,华星品质相关的大部分检测均为抽检,这样便存在一个巨大的品质风险,若风险品出去后再召回会造成巨大的经济损失。

基于华星的需求,格创东智在东智MFA上实现了 “虚拟量测”应用,基于算法和数据的输入,实现了产品的数字化实时全检。整个虚拟量测流程大概为:首先通过东智MFA系统找到影响结果的显著因子,对其进行模型训练,生成虚拟量测模型,通过模型再预测结果。预测结果之后,还会进行抽检,若抽检结果异常,再将异常结果反馈到MES(Manufacturing Execution System,制造执行系统)以及虚拟量测模型里,提升虚拟量测模型的准确度。

通过使用东智MFA建立模型,虚拟量测系统将液晶面板的不良品单位从批次缩小为单片,仅一年就为华星光电带来效益数百万元。

但虚拟量测也不是万能的,如果说异常原因是参数类造成的话,虚拟量测结果是非常准确的;但如果异常原因是硬件类造成的话,虚拟量测结果是不准确的,此时便要采用东智EHM(设备健康管理工具)来解决这一问题。

| 电子制造行业工业互联网的未来

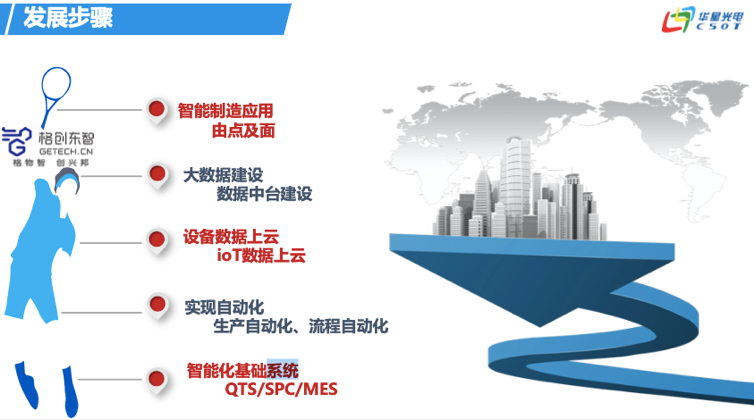

华星多年来在工业互联网领域的发展依托于格创东智的技术支持,总结下来,对于电子制造行业工业互联网发展的建议有三点:

第一,智能制造应用的发展要由点及面,重点突破;

第二,设备数据、IoT数据要上云平台;

第三,智能化技术系统要齐全,比如要具备MES、SPC(Statistical Process Control,统计过程控制)等这类基础系统。

除此之外,电子制造行业也要坚定不移的走核心自主能力建设道路,摆脱“卡脖子”之痛。