成功案例 | 碳化硅封测厂CIM解决方案,开启智造新纪元

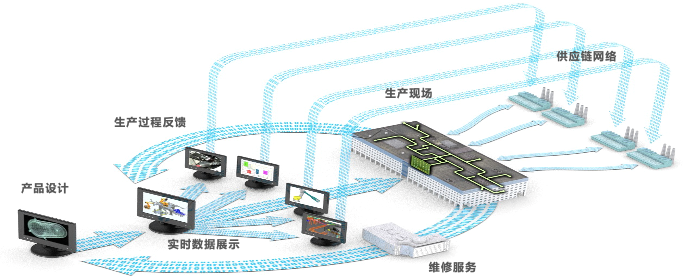

某半导体公司,专注于第三代半导体SiC车规功率模块的自主研发及生产。为应对新能源汽车日益增长的碳化硅车规功率需求,以及生产过程中对工艺的高要求,该公司在新建工厂时就树立了“高效率、低成本、高质量”的总目标,以建立生产过程数字化、透明化,管理决策自动化的智能工厂。

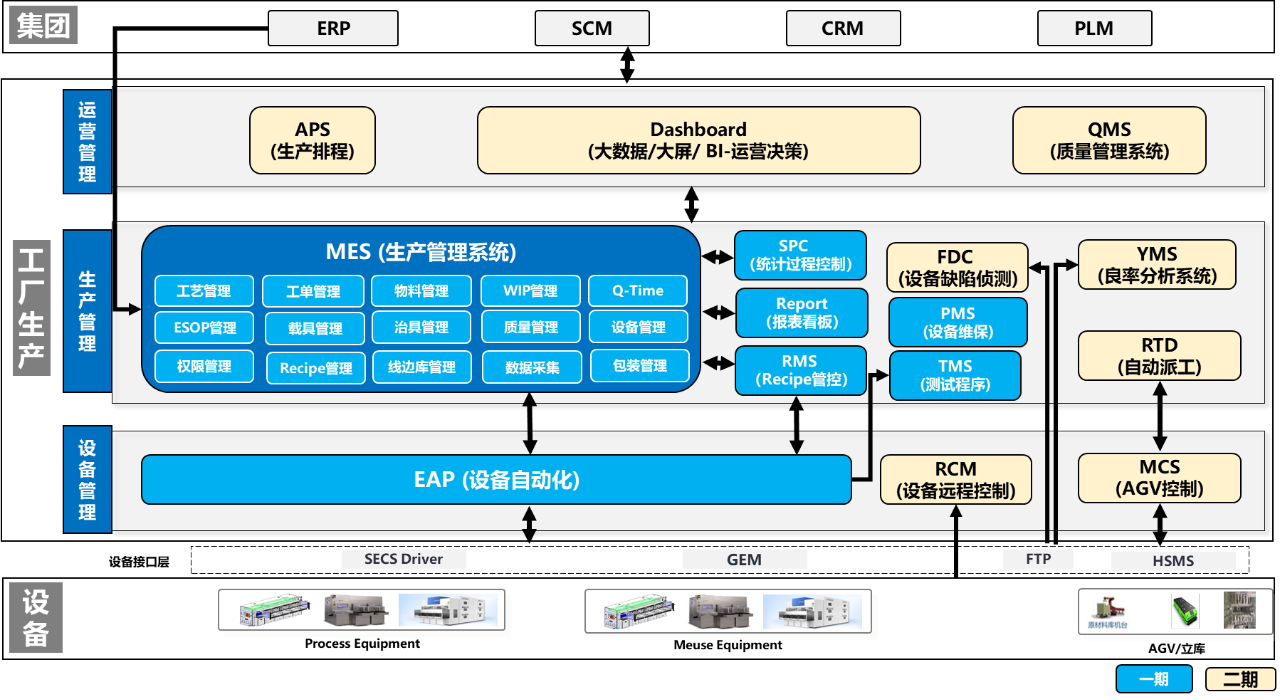

基于新工厂建设规划及现状,格创东智对其展开了全面的生产管理业务流程需求调研,涉及主数据建模、原物料管理、工单管理、作业过程管理、设备管理、载治具管理、ESOP管理、制造异常管理、包装管理、质量管理、报表管理、PDA管理、接口管理等30多个模块、200多个功能。同时,根据调研结果进行详细的蓝图方案设计,确保所有业务流程都落地到相应的系统:

构建完整CIM系统

格创东智为其提供了一整套半导体封测专有的CIM解决方案,涵盖 MES、EAP、RMS、TMS、SPC、WMS和RPT七大核心系统, 确保工厂设备信息化链路完整,实现制造全过程闭环管控,车间生产透明化、生产响应敏捷化、部门协作实时化。

全业务流程融合

格创东智以用户作业流程为中心,打通各业务流程,串接不同系统,实现统一平台管理。

可视化报表,实现数字化管理

格创东智提供生产报表、质量报表、设备报表、生产综合看板等一系列可视化的报表,产线人员只需熟悉CIM系统作业模式,生产相关各类作业实行系统化的闭环管理,各类生产报表数据准确,实现数字化、无纸化管理。

通过构建完整CIM系统、融合全业务流程,格创东智帮助客户在品质管控、降本增效等方面取得了显著成效:

1、制程和质量追溯100%

通过全过程的制程数据和质量数据采集,实现100%可追溯,并提供全生命周期的质量追溯链条。

2、CycleTime缩短15%以上

拉通各段数据,打通系统壁垒,快速决策,加快执行效率,降低CycleTime 15%。

3、人为操作导致的质量事故减少95%以上

预计降低95%以上因误操作、Q-Time超时、Recipe错误、材料用错等原因造成的人为质量事故,提高产品良率和产能。

4、设备OEE提高20%

通过EAP、配方管理、设备保养、机修数据管理分析等,预计提升20%以上设备OEE。