SEMICON China | 格创东智肖长宝:创新技术驱动半导体工厂良率提升

6月29日,业内最大规模半导体年度盛会——SEMICON China 2023在上海新国际博览中心盛大开幕。格创东智半导体事业部总经理、半导体智能制造专家肖长宝受邀出席大会半导体智能制造“未来工厂”论坛,并发表了主题演讲,分享如何使用创新技术、建设新一代半导体智能工厂,在日益复杂的工艺制程下,实现半导体工厂对于极致良率的追求。

格创东智半导体事业部总经理、半导体智能制造专家肖长宝

随着半导体行业技术的不断升级与设备演进,晶圆制造工艺制程飞速进步,晶体管密度成倍增加,芯片制造良率管理难度也呈指数级增长。特别是在追求先进制程的晶圆厂,在努力平衡量产压力和良率指标的同时,良率管理复杂度持续提高。

半导体工厂将产品良率视为生命线,其重要性不言而喻。肖长宝指出,在摩尔定律驱动下,芯片工艺不断进步。采用新工艺的芯片,面积更小,功耗更优,频率更高,成本还更低。数据显示,即便晶圆厂一条产线上每一道制程良率都高达99%,但是经过600道工序后,整体良率只有0.24%,几乎为0。良率每提高1%,对晶圆厂而言,就意味着多赚1.5亿美元。

“在半导体制造过程中,常见的影响良率的因素包括材料质量、工艺参数、设备状态、环境条件、人员技能等,分布在'人、机、料、法、环、测'各个环节。”肖长宝表示,这也导致半导体工厂所面对的良率提升挑战愈发严峻。比如:

工序多,工艺控制难;设备精密,控制难;一步一检,检测成本高;人才不足、知识复用难;数据多,应用难;品质问题识别滞后;根因复杂,追溯滞后……

在此背景下,聚焦设计、生产、改善、检测等全环节,借助AI、大数据等新兴技术实现更高的良率和更少的投入,已经成为行业共识。越来越多的半导体企业运用数据智能技术进行生产全链条数据分析,通过分析模型找到决策和改善条件,并运用更灵活和便捷的工作模式,解决企业在生产效率,稳定性和良率等方面的固有问题。

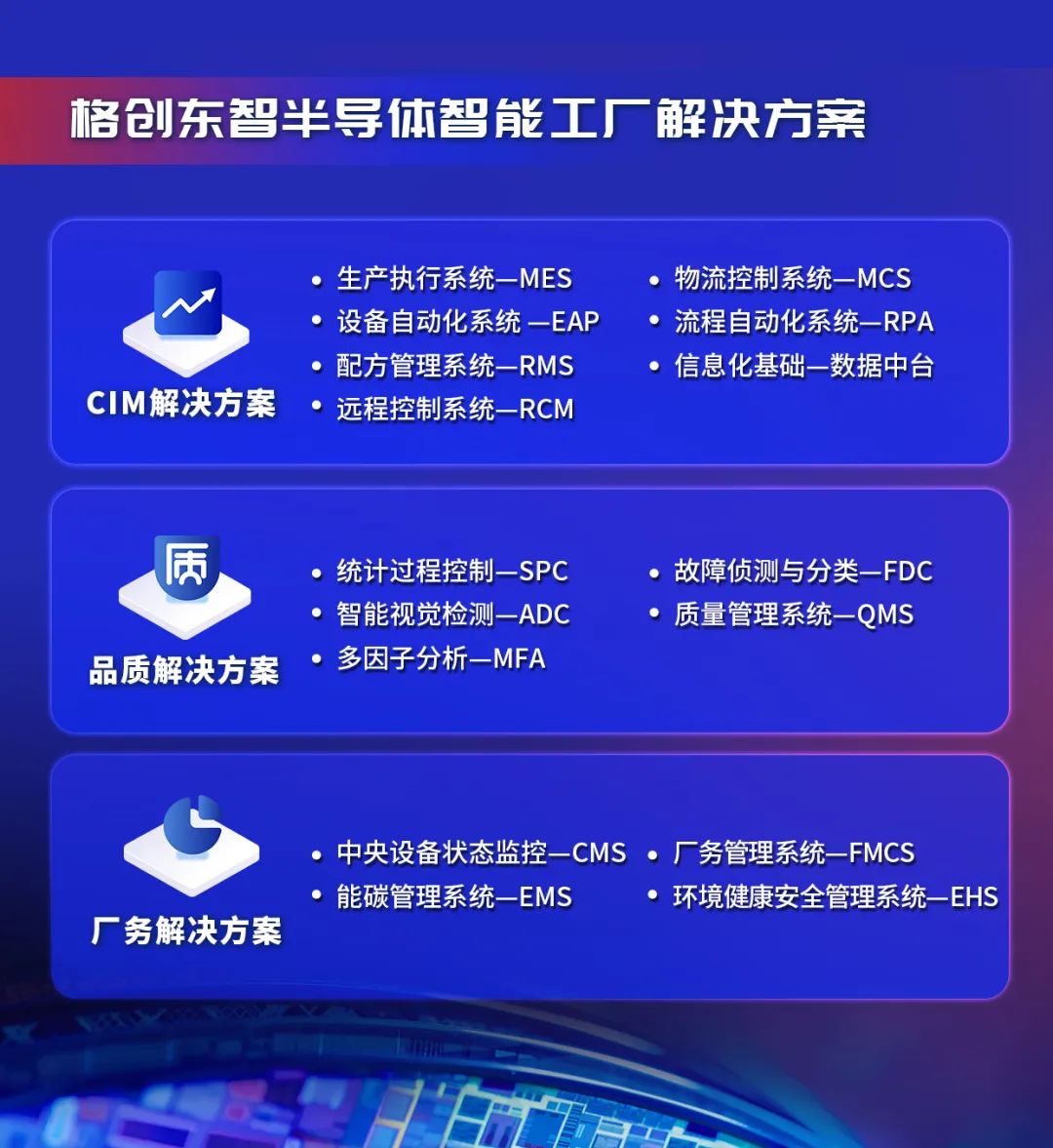

作为半导体工厂智能制造整体解决方案提供商,格创东智具备全栈国产化良率提升解决方案,包括SPC统计过程控制、FDC故障侦测与分类、MFA多因子分析、ADC智能视觉检测、QMS质量管理系统,可通过整合的一站式方案,助力晶圆厂有效提升品质管理、破解良率管理难题:

SPC统计过程控制:

多样化数据接入:仪器设备自动采集、数据文件自动读取、自定义数据录入、多类数据库接口;

高效计算:与工艺数据实时联动、实时指标计算、复杂统计图表呈现、自动更新管制线;

实时监控预警:预警实时发送、自动反馈停机、实时监控看板、制程能力分析;

系统设计灵活:数据处理程序独立、数据采集频率可调、数据可模拟、功能可扩展;

FDC故障侦测与分类:

响应快:采用全新大数据架构,处理性能提升10倍。不限设备数量,弹性扩展,快速响应;

分析快:全新用户界面,个性化数据看板,一键管理上万实例,迅速分析产品异常;

应用快:傻瓜式系统部署指引,配置简单方便,如系统逻辑变更也可快速配置,无需编码;

MFA多因子分析:

零代码:零代码建模,没有IT技术背景也能建模分析;

可追溯:可视化建模,可追溯分析建模过程;

可预测:实时预测监控,异常预警告警,服务实际生产;

自学习:模型自主更新,自主学习迭代;

ADC智能视觉检测:

基于深度学习算法,搭载于传统AOI/CCD设备之上,帮助传统AOI/CCD设备进行产品缺陷的自动分类,能实现检测方法的自主优化,彻底取代传统机器视觉的人员复判作业,给工业装上永不疲劳的眼睛和大脑;

QMS质量管理系统:

全员、全过程、全生命周期质量管理:实现了综合质量管理与产品全生命周期质量管理的融合,并上下贯穿从集团公司到子公司到部门再到科室、班组的质量数据链;

充分集成其它信息系统,消除信息孤岛:和PLM、SAP、MES、SRM、CRM等系统无缝集成,实现业务贯通,消除信息孤岛;

微服务架构,部署灵活:基于微服务架构构建,操作系统与数据库跨平台支持,BS+移动客户端方式;支持本地化部署 、SaaS云端部署;

当前,半导体工厂对智能制造升级的需求愈发迫切,格创东智不仅擅长于半导体等尖端制造业的工业软件和系统研发,更是国内为数不多的提供全栈式工厂集成服务的行业头部厂商。

基于“生产-分析-预测” 的全新视角,格创东智构建了半导体智能工厂全栈国产化CIM整体解决方案,实现透明化生产执行、自动化设备管理、高效率计划协同、精准质量追溯和物流管理等,帮助半导体企业提高产能、降低损耗、提升良率、优化生产和工艺设计。目前,格创东智已成功服务中芯国际、上汽英飞凌、武汉新芯、株洲中车、扬杰科技、理想汽车-斯科半导体等半导体行业客户。