《南方日报》格创东智数据应用赋能数字转型

近日,《南方日报》产业周刊重磅推出“智变”——广东工业互联网深调研2.0特别报道。格创东智作为广东工业互联网发展“三大力量”的代表性企业,被《南方日报》深度报道,全景式展现格创东智聚焦先进制造业数字化转型力量。

*以下内容转载自《南方日报》

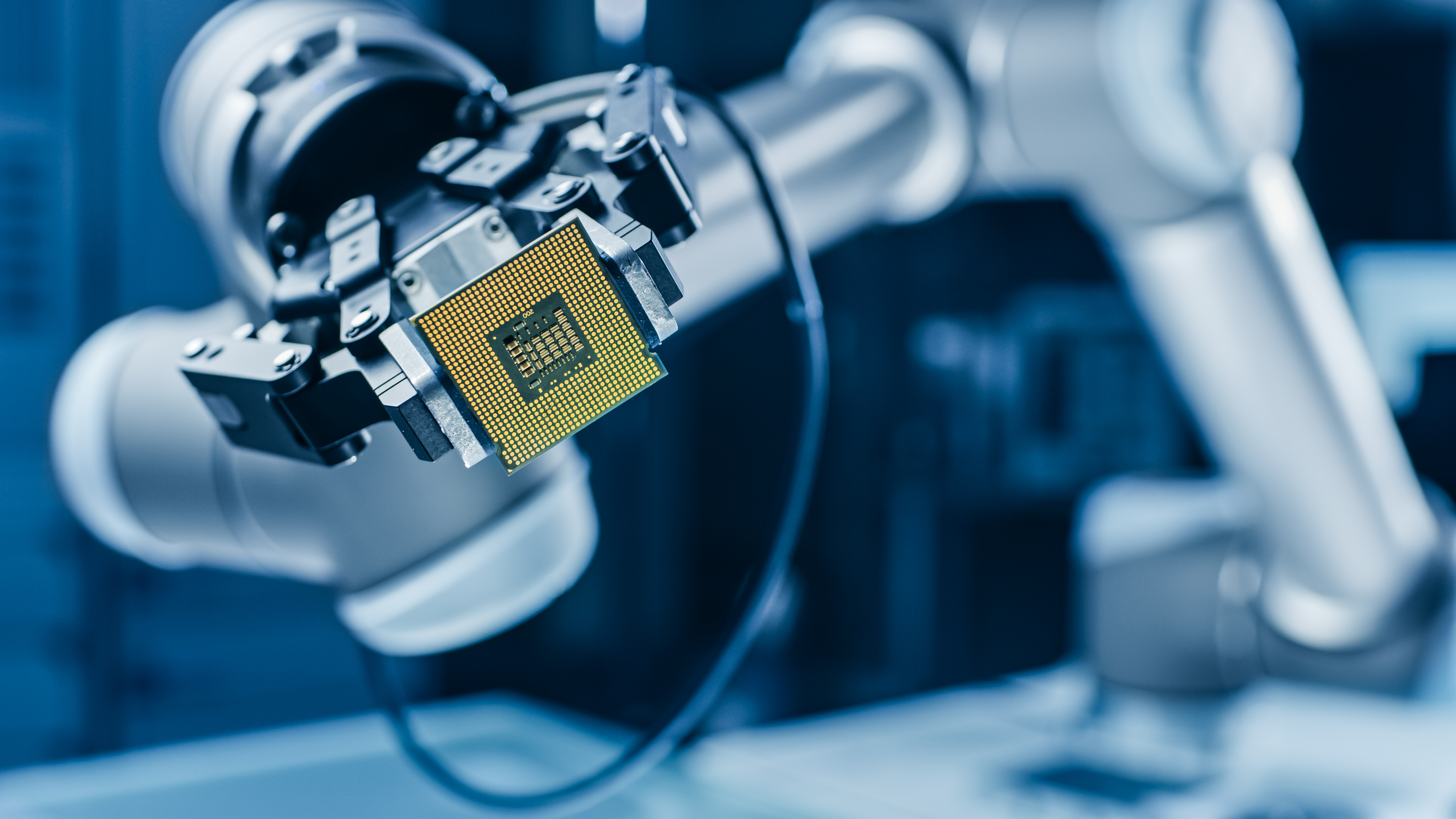

MFA多因子分析建模、人工智能自动缺陷分类系统、 AI视觉检测系统、设备健康管理EHM......如今,在半导体、汽车、家电等产业数字化产线上,这样的一些前沿应用,正“扎根”到生产制造的每个数字化细节,变革眼下的制造业格局。

前沿应用带来了生产效益精进的数字——“每年贡献直接经济效益达到上千万”、“年减少价值三千万的设备投入”......在这些数字背后,是一个逐渐走入诸多工业制造企业眼中的工业互联网“新星”——格创东智。

由TCL孵化创立,成立于2018年,格创东智始终坚持聚焦生产现场,聚焦工业数据价值变现,聚焦赋能先进制造业数字化转型,助力广东电子信息产业集群建设,助力“制造强国”。

标杆产品领航

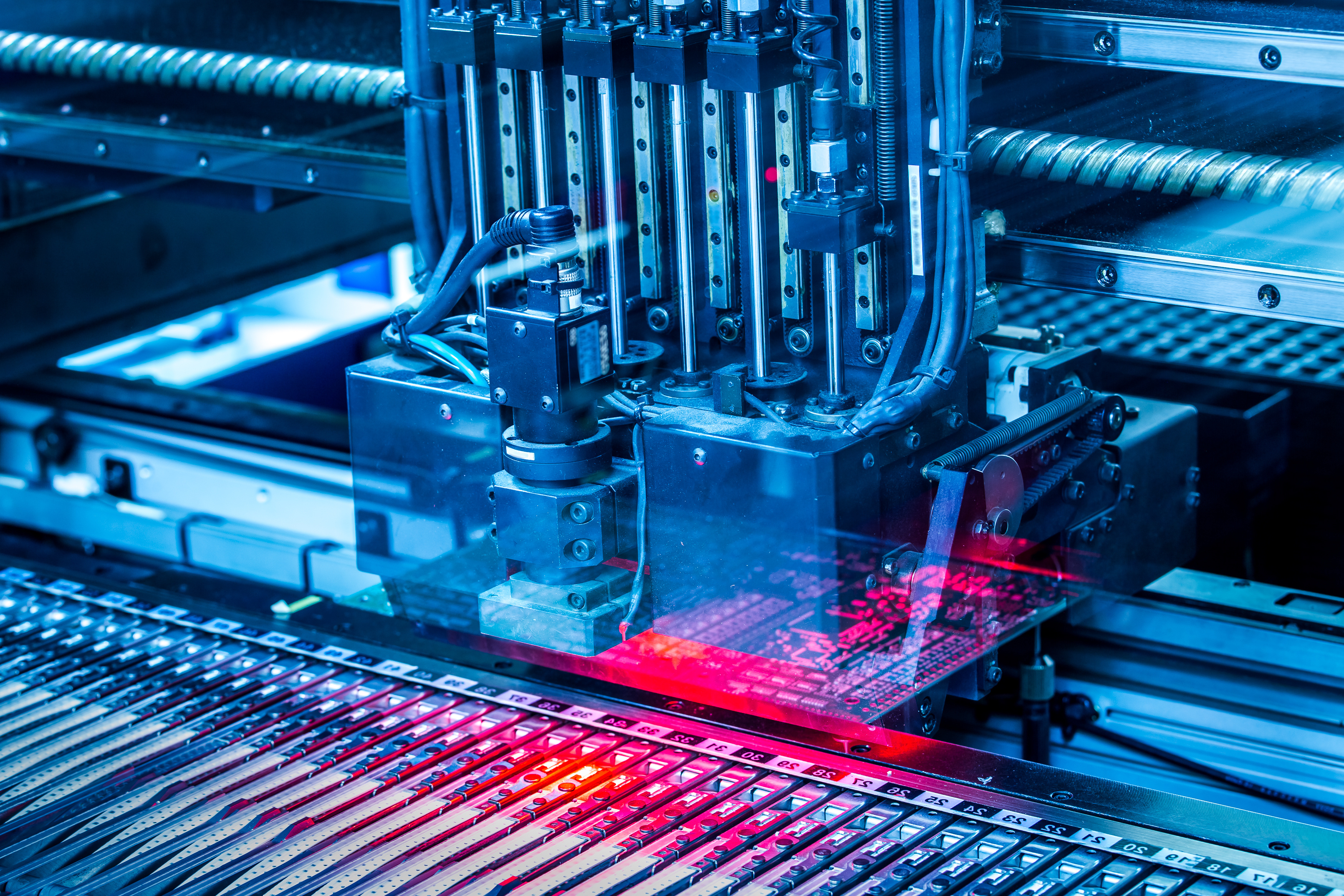

在广东代表性先进制造企业TCL华星光电的显示面板产线上,ADC(人工智能自动缺陷分类系统)让不合格产品无可遁形,“滥竽充数”没有任何可能。

格创东智为TCL华星光电打造的ADC(人工智能自动缺陷分类系统),是国内半导体显示行业第一个真正落地的人工智能应用。

“生产过程中,提升效率与良品率是关键。用人工智能来替代人眼,是希望更好地去减少过去人工判断带来的误差。另一方面人的经验是有高有低的,我们希望把人积累的经验用算法模型固定下来后提高准确率。”格创东智CEO何军表示。

面板属于精密仪器,对产品良率的要求非常高,但是面板的一些细微瑕疵微小,不容易被检测出来。过去,在液晶面板生产流水线上,工业缺陷检测大都依赖人工判定,因此有一个专门的判片部门,员工盯着电脑看图。将AOI(自动光学检测)设备拍照的结果用人眼判别,根据缺陷形态对缺陷分类,以确定质量是不是达标,这个环节往往面临几个困扰,第一,招工特别难,人员培养需要时间,第二,人工判定准确率的稳定性尚有提高空间。

随着ADC(人工智能自动缺陷分类系统)的引入,情况大为不同,据悉,ADC系统利用大数据、AI深度学习、机器视觉等最新技术,将产品图像与已知缺陷图像库进行比对,通过先进的算法模型,智能检测缺陷种类,自动分析异常并给出解决方案。通过该系统与现有检验流程的集成,还能够迅速启动和运行该解决方案。

“对比传统的人力判片方式,检测效率大幅提高,整体生产效率提升6%;避免因人员主观检测造成的偏差,准确率提升2%;减少人力成本,综合效益提升1500万/年。”TCL华星光电现场技术人员介绍。

深耕半导体行业

在推出标杆应用后,格创东智继续深入半导体行业,拓展覆盖半导体行业里的其他领域,拉通半导体行业产业链,形成了完整功能链条,落地了多个应用项目,例如设备互联、设备预测性维护、工业品质分析优化、智能视觉检测等。

R2R(Run to Run Control,批间控制)极致品质控制解决方案,便是在这个过程中,格创东智赋能企业数字化转型的爆款成果。Run,指代的是生产环节的批次,这套方案通过优化算法不断使产线上的设备处在最优的生产状态。

R2R的目标有三个,分别是确保工艺的稳定性和一致性,减少外部因素对工艺造成的影响,以及保障品质波动稳定生产变异受控。在对生产效率和良品率有极致需求的制造领域,这一类解决方案是核心生命力,半导体批次制程被认为是当今最为复杂的高技术制程,也正因其制程工序复杂、制程高度重入以及品质实时控制难等问题,半导体的生产良率提升是非常困难的,而格创东智R2R极致品质控制解决方案让这么困难的事情,有了更多可能性。

“工业互联网是一个神经中枢,依靠数据分析,可以随时发现这些设备的不良状况,随时调整至最佳状态。这比以前人工靠经验调试效率高太多了,目前可以从人工至少2小时手动调试降到30秒自动调试,精准度也比人工高很多,这将带来巨大的真实经济效益。”格创东智首席智能制造顾问王锦解析。

除了R2R极致品质控制解决方案这样的爆款产品,格创东智智慧能源管理系统 EMS 则为企业智能制造降耗提供了完整的数字化管理解决方案,成为半导体产业能源管理转型的重要支撑。

技术上,东智EMS深度融合了 IoT 平台、数据中台、边缘计算以及部分APaaS平台的功能;场景上,东智EMS 应用范围涵盖了工厂电力配电系统、光伏储能站、各类自控系统、火灾消防系统、视频安防系统,环境监测等全方位的工厂能源、环境及安全管理系统,为工厂的能源管理提供完备、强大的智慧化管理平台,最大化提升工厂的能源、环境及安全管理效率。该系统预计可为企业每年实现降本收益上千万元。

跨行业强赋能

如果说ADC(人工智能自动缺陷分类系统)、R2R(Run to Run Control,批间控制)极致品质控制解决方案、智慧能源管理系统EMS是格创东智在半导体产业深耕多年的结晶,那么多因子分析MFA这样的产品,则让格创东智为跨行业制造数字化转型,插上翅膀。

去年年中,工信部正式对外公示125个2019年工业互联网APP优秀解决方案名单。格创东智凭借《MFA多因子分析APP应用解决方案》获奖。

东智MFA多因子分析工具(以下简称东智MFA)是格创东智自主研发的、针对工业大数据分析的多因子分析建模工具,帮助生产工程师高效建模,深度挖掘数据价值。利用东智MFA,可实现品质分析、品质预测、设备预测性维护等数字化解决方案。东智MFA目前已在面板、半导体、芯片、电子、汽车零配件、能源等行业广泛运用。

当面对体量大、维度高、关联关系复杂的工业数据时,制造企业却往往面临着分析手段和方法单一、多数据维度分析效率低、数据挖掘人才缺乏等问题,东智MFA正是为了解决这样的问题而生。

芯片行业CMP(化学机器研磨)制程受前程工序影响,影响因子繁多,异常频发,对产品电性参数及良率影响极大。在某芯片制造企业的CMP制程中,以往都需要人工在站点对膜厚进行抽查,抽查结果依赖于员工的生产经验,没有统一的衡量标准;且缺陷异常缺乏有效分析手段,产品超差率较高,异常根因定位效率低,严重影响产能与良率提升。

数字化解决方案成为解决这一难题的利器,格创东智基于东智MFA为其搭建了分析建模平台和智能优化平台,完成智能化检测,实时预测品质指标,统一完善检验标准,快速定位异常原因,及时提供改善建议,解决高端制造业数据完备性、实时性与确定性的困扰,有效提升产能。

在此之前,通过使用东智MFA建立的模型, 虚拟量测系统将液晶面板的不良品单位从批次缩小为单片,仅一年就为TCL华星光电带来效益数百万元。而这一次,在汽车制造领域,东智MFA化身为看不见的“算法工程师”,帮助工艺工程师使用算法模型对设备工艺参数监控、预警与优化,从而提高产品品质提升效率。

可以说,如今的格创东智已从丰富的实践案例中沉淀了深厚的工业机理模型,进行跨行业赋能,在集成电路、新型显示、半导体分立器件、半导体材料、3C电子、通信设备、新能源、飞机制造、石油石化、汽车零配件、医药、机械等三十余个行业中打造上百个数字化转型案例,孵化出多款通用型“明星产品”,如东智MFA多因子分析、东智EHM设备健康管理、东智天枢AI视觉检测系统等,其中多款产品及其衍生应用多次获得权威机构、官方大赛的认可,除了“MFA多因子分析APP解决方案”,“工业机器人远程运维解决方案”获得2020中国(天津)工业APP创新应用大赛专题赛冠军;“半导体R2R极致品质控制解决方案”获得第二届中国工业互联网大赛全国第三名......

为了更好地推动电子信息产业集群的数字化转型工作,格创东智凭借自身在行业内多年的技术沉淀,和联合体伙伴正积极地引导产业集群上下游、产供销、大中小企业上平台,以区域整合产业、以行业聚合应用,坚定不移地落实省委省政府的决策部署,做好服务制造业数字化转型工作,为我省制造业高质量发展贡献自己的力量